Ecco come e perché l’Italia è già pronta a distribuire il vaccino Covid-19

Questa settimana gli annunci giunti dagli Stati Uniti da Pfizer e BioNTech in merito all’efficacia dei test condotti sul vaccino elaborato per contrastare il Covid-19 hanno indotto molti a pensare già al prossimo step critico che sarà la distribuzione del preparato in tutto il mondo. Una sfida logistica non banale, visto che le dosi dovranno […]

Questa settimana gli annunci giunti dagli Stati Uniti da Pfizer e BioNTech in merito all’efficacia dei test condotti sul vaccino elaborato per contrastare il Covid-19 hanno indotto molti a pensare già al prossimo step critico che sarà la distribuzione del preparato in tutto il mondo. Una sfida logistica non banale, visto che le dosi dovranno mantenere stabilmente una temperatura di -80°C, ma non una “mission impossible” come molti vorrebbero far credere. Quantomeno non per chi è certificato e attrezzato a farlo, vale a dire quelle aziende che già in passato hanno svolto spedizioni similari e che nei mesi a venire hanno dunque tutte le carte in regola per fare ottimi affari.

È necessario fare chiarezza

Il Gruppo Alha, uno dei più importanti player italiani attivi nel business della logistica negli aeroporti e dei trasporti su strada di spedizioni aeree, spiega a SUPPLY CHAIN ITALY che negli ultimi giorni si sono diffuse informazioni fuorvianti circa la disponibilità di strutture idonee alla gestione del vaccino nel nostro Paese. In particolare sull’impossibilità di stoccare il prodotto negli aeroporti lombardi. È indispensabile capire come i vaccini vengono trasportati per via aerea, quali sono gli equipaggiamenti necessari per gestire questa specifica tipologia di prodotto e qual è l’effettivo livello di preparazione degli operatori che gestiscono i principali cargo terminal aeroportuali italiani.

«In nessun aeroporto nel mondo – spiega l’azienda – esistono ad oggi celle a -80°C e nessuna compagnia aerea può garantire trasporto a bordo dei propri aeromobili alla temperatura costante di -80°C. I vaccini affrontano il trasporto all’interno di contenitori refrigeranti certificati, che garantiscono la stabilità della temperatura del prodotto per un tempo sufficiente a coprire l’intera durata della spedizione. Il ricorso a container refrigeranti (contenitori attivi elettrici, contenitori attivi a ghiaccio secco o contenitori ibridi) consente di gestire il trasporto praticamente in qualsiasi condizione ambientale. Questi contenitori non vengono aperti in aeroporto, i vaccini non vengono estratti».

L’Italia è attrezzata

In nessun aeroporto nel mondo esistono ad oggi celle a -80°C. Nessuna compagnia aerea può garantire trasporto a bordo dei propri aeromobili alla temperatura costante di -80°C.

Fortunatamente esistono soluzioni tecnologiche e di packaging in grado di garantire che il vaccino possa essere conservato a temperatura controllata (anche a temperature estremamente basse) durante le fasi di trasporto.

Pfizer ha annunciato l’adozione di una soluzione di packaging refrigerante, raffreddato a ghiaccio secco, in grado di conservare le dosi di vaccino per 10 giorni a -70°C prima che si renda necessario un reintegro del ghiaccio secco.

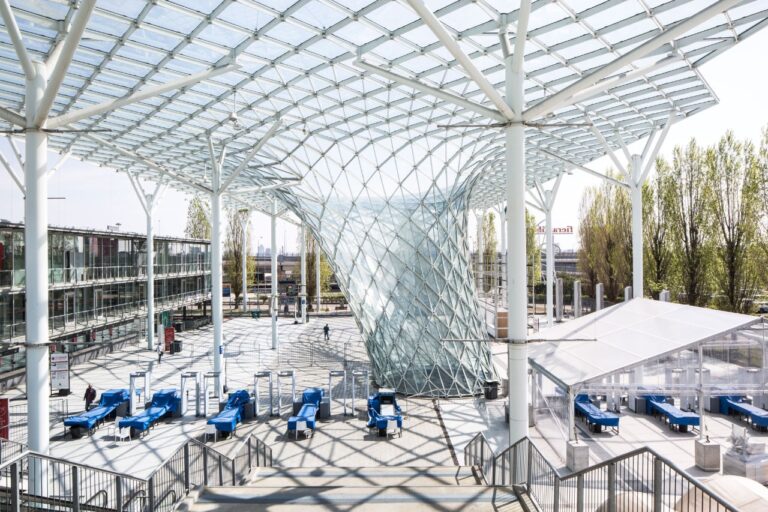

I cargo terminal di Milano Malpensa e Roma Fiumicino sono pienamente strutturati per affrontare la gestione dei vaccini Covid-19 e la cargo community italiana dispone di una solida rete di operatori specializzati e certificati che da anni gestisce operazioni di trasporto di vaccini, anche su larga scala. Da mesi, infatti, sono in corso operazioni di pianificazione, coordinamento e preparazione in vista di quella che Iata (l’associazione mondiale dele compagnie aeree) ha definito la sfida logistica del secolo.

Focus: Alha a Malpensa e Fiumicino

Nel corso dell’ultimo decennio il gruppo Alha, primario player in Italia nel settore air cargo e dell’handling aeroportuale che opera nei cargo terminal di Malpensa e Fiumicino, ha messo in campo importanti investimenti in termini di infrastrutture, tecnologia, organizzazione ed equipaggiamenti per la gestione dei prodotti farmaceutici. Nel 2015 il gruppo è stato tra i primi operatori a livello globale a ottenere la certificazione Iata Ceiv Pharma, lo standard di riferimento per il trasporto e la gestione dei prodotti farmaceutici che incorpora le linee guida Gdp (Good Distribution Practices) e definisce i migliori livelli di servizio per il trasporto aereo di prodotti farmaceutici.

Nel nostro paese hanno conseguito la stessa certificazione anche altre aziende fra cui Alitalia, Florence Shipping, Bcube, Dhl Global Forwarding, Kuehne&Nagel, Phse e Aeroporti di Roma.

Infrastrutture e dotazioni

Alha opera a Malpensa e Fiumicino con un totale di circa 30.000 metri quadri di cargo terminal aeroportuali, di cui circa 5.000 a temperatura controllata.

I pharma centre di Malpensa e Fiumicino sono entrambi certificati Iata Ceiv Pharma e offrono possibilità di stoccaggio in tutti i range di temperatura previsti dagli standard di trasporto aereo (+15°C/+25°C, +2°C/+8°C, -20°C).

In aggiunta alle celle refrigerate esistenti, l’azienda ha avviato interventi di ampliamento della capacità, prevedendo l’installazione di celle aggiuntive che possono raggiungere anche temperature ultra-negative. “Queste celle – spiegano – sono da intendersi come soluzione di recovery, cui fare ricorso in caso di necessità qualora per guasti, eventi imprevisti o ritardi nei voli, la tenuta dei contenitori refrigeranti risultasse compromessa”.

Alha dispone inoltre, sia a Malpensa che a Fiumicino, di una flotta di CoolBox (dolly refrigerati per il trasporto sottobordo), che consentono di creare un collegamento protetto tra pharma center e aeromobile. Si tratta di soluzioni avanzate per la gestione dei prodotti farmaceutici e sono disponibili solo negli aeroporti maggiormente strutturati per la gestione di queste spedizioni.

L’importanza dei contenitori refrigeranti

I vaccini affrontano il trasporto all’interno di contenitori refrigeranti certificati, che garantiscono la stabilità della temperatura interna (temperatura del prodotto) per un tempo sufficiente a coprire l’intera durata del trasporto. Il ricorso a contenitori refrigeranti (ad esempio contenitori attivi elettrici, contenitori attivi a ghiaccio secco o contenitori ibridi) consente di gestire il trasporto praticamente in qualsiasi condizione ambientale. I contenitori refrigeranti non vengono aperti in aeroporto e i vaccini non vengono estratti e trasbordati.

I contenitori si differenziano per tecnologie e richiedono interventi diversi a seconda del sistema refrigerante: prevalentemente le operazioni di ricarica comportano integrazioni di ghiaccio secco oppure collegamento alla rete elettrica. Fondamentale nella gestione dei contenitori refrigeranti è la capacità del cargo handling agent di intervenire in caso di necessità: Alha sta potenziando il numero di postazioni di ricarica per i contenitori elettrici e sta definendo protocolli di approvvigionamento di dry ice che garantiscano continuità, disponibilità e volumi idonei a soddisfare le esigenze da ‘worst case scenario’ durante gli attesi picchi operativi.

Il cargo terminal aeroportuale è un punto di transito

I vaccini non devono sostare in aeroporto; l’operatore aeroportuale deve garantire tempi di transito rapidi e minimizzare il tempo di lavorazione tra lo scarico dall’aeromobile e il carico sul camion (per le importazioni) e viceversa, per le esportazioni.

In Italia esistono operatori che già da anni erogano servizi di eccellenza all’industria del pharma. Sarà cruciale il loro coinvolgimento nella gestione dei vaccini Covid-19 perché nella logistica del farmaco a temperatura controllata l’improvvisazione non è ammessa.

Imprescindibile è anche l’efficienza della distribuzione sull’ultimo miglio, per evitare congestioni negli hub intermedi, compreso quello aeroportuale, cui potrebbero conseguire ritardi oltre che possibili danneggiamenti del prodotto.

Parimenti è fondamentale, soprattutto per le importazioni, che tutta la documentazione, le certificazioni del prodotto e le autorizzazioni doganali siano perfettamente predisposte prima della partenza della spedizione dal punto di origine per garantire lo sdoganamento rapido al momento dell’arrivo.

Una filiera di operatori certificati

Ad oggi la filiera del trasporto dei prodotti farmaceutici, e in particolare dei vaccini, è operata secondo protocolli stringenti e su trade lanes qualificate: spedizioni delicate e di altissimo valore (non soltanto commerciale) come i vaccini, vengono affidate dalle case farmaceutiche esclusivamente a case di speidizioni, compagnie aeree e cargo terminal certificati.

Alha auspica che questo modello venga adottato anche nella gestione degli attesi picchi di operatività per le operazioni di importazione ed esportazione del vaccino covid-19: “conservare questo tipo di rigore anche nell’emergenza sarà indispensabile per non incorrere in criticità” dicono. “Una gestione operata da service provider certificati e che segua i canali abituali della supply chain del farmaco riduce al minimo la possibilità di congestione presso gli aeroporti, beneficia di solidi processi organizzativi basati sulla gestione del rischio e offre al consumatore finale la massima tutela circa l’integrità del prodotto”.

Questo modello di gestione ricalca lo stesso modello adottato per operazioni che già vengono condotte regolarmente presso gli aeroporti italiani, anche con movimentazioni su larga scala, in particolare a Milano Malpensa.

L’esperienza sul campo

Alha gestisce da anni spedizioni di vaccini in importazione ed esportazione dall’Italia; in aggiunta ai traffici regolari si affrontano periodicamente operazioni su larga scala, che vedono la movimentazione di quantitativi imponenti di dosi in brevi periodi di tempo.

Per esempio, nel periodo luglio-settembre di quest’anno, il gruppo ha gestito a Malpensa una serie di tre charter cargo operati con aeromobili Boeing 747/8 e 747-400, per un totale di oltre 4,5 milioni di dosi di vaccini per la meningite C trasportati dall’Italia al Brasile.

Ciascuna operazione charter ha comportato la gestione di una media di 65 contenitori refrigeranti e ha garantito il perfetto mantenimento della temperatura dei vaccini, trasportati nel range +2°C/+8°C.

Il riscontro operativo raccolto durante la gestione dei voli, gli indicatori di performance registrati, le analisi di rischio svolte in fase di programmazione e i risultati valutati a consuntivo, hanno fornito elementi fondamentali per la pianificazione in vista della futura gestione su larga scala di vaccini Covid-19.

La pianificazione

Alha, insieme ad altri operatori, sta lavorando da mesi alle attività di pianificazione per preparare l’intera organizzazione alla gestione dei vaccini e dei trattamenti per il Covid-19. Già da giugno 2020 ha avviato le sessioni di aggiornamento dei corsi Pharma Operations per tutto il personale operativo e ha messo in campo un importante potenziamento delle infrastrutture in modo da garantire la massima capacità operativa.

In collaborazione con gli stakeholder coinvolti e in coordinamento con le autorità aeroportuali Sea – Aeroporti di Milano e Aeroporti di Roma, sta conducendo negli scali di Malpensa e Fiumicino un’attenta valutazione delle attuali capacità in termini di organizzazione, infrastrutture, personale qualificato, sistemi di monitoraggio e aree a temperatura controllata. La task force Pharma sta simulando situazioni di stress operativo con esercizi di scenario e sta conducendo gap analysis per pianificare un adeguato potenziamento delle attuali capacità.

Per fare fronte alle situazioni di forte stress operativo attese, nel caso si verifichino picchi di distribuzione massiva dei vaccini Covid-19, sono in fase di sviluppo specifici piani di business continuity e crisis management, che vengono costantemente aggiornati in funzione delle informazioni registrate su base quotidiana.

ISCRIVITI ALLA NEWSLETTER GRATUITA DI SUPPLY CHAIN ITALY