Anche intralogistica e sistemi di sollevamento possono ricevere gli incentivi 4.0

La Legge di Bilancio 2021 ha approvato il nuovo Piano nazionale Transizione 4.0, che dà seguito e rafforza quello in vigore per gli anni 2019 e 2020 e si inserisce nel solco di Industria 4.0. Il programma consiste in un investimento di circa 24 miliardi che (come il suo diretto predecessore) ha lo scopo di […]

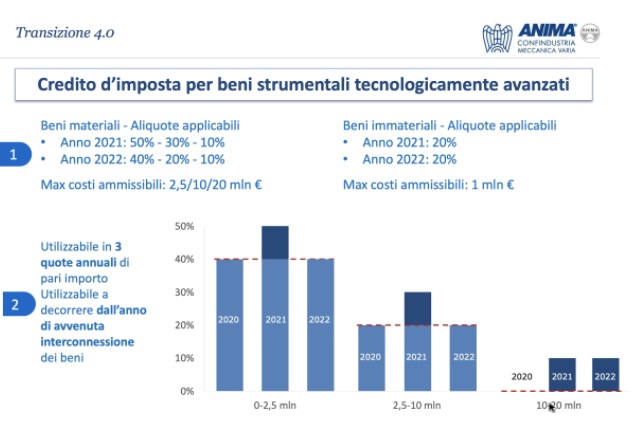

La Legge di Bilancio 2021 ha approvato il nuovo Piano nazionale Transizione 4.0, che dà seguito e rafforza quello in vigore per gli anni 2019 e 2020 e si inserisce nel solco di Industria 4.0. Il programma consiste in un investimento di circa 24 miliardi che (come il suo diretto predecessore) ha lo scopo di sostenere la ripresa economica e a dare stabilità alle imprese, accompagnandole nel processo di transizione tecnologica e di sostenibilità ambientale tramite l’erogazione di crediti di imposta.

Un’opportunità anche per le molte aziende italiane della logistica (o che gestiscono processi logistici), che possono decidere di avvalersi queste misure per automatizzare i propri processi, attraverso l’acquisto (o il revamping) di beni materiali e immateriali.

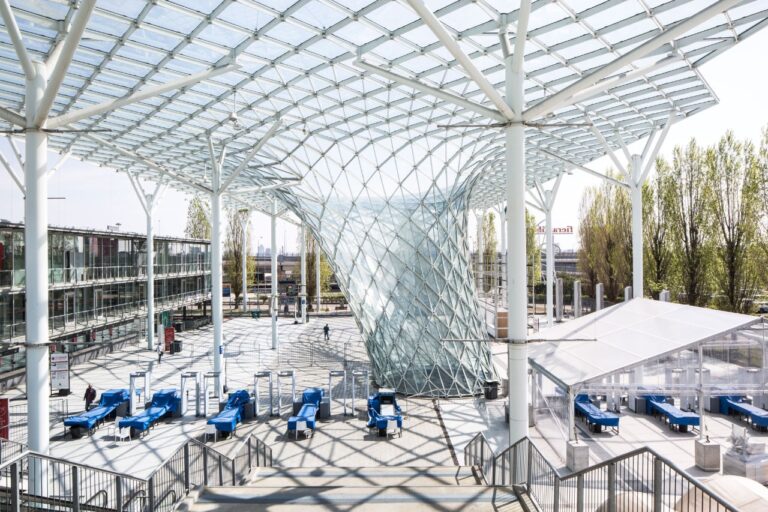

A illustrare le possibilità (e i requisiti) del programma in particolare per il settore è stato un webinar organizzato da Anima Confindustria – associazione che rappresenta la meccanica italiana, che ha anche partecipato alla stesura del piano – curato in particolare dalla sua associata Aisem (Associazione italiana sistemi di sollevamento, elevazione e movimentazione) e da Icim, società di certificazione parte di Icim Group (controllato dalla stessa Aisem). Allo stesso tema l’associazione ha anche dedicato un articolato position paper.

Oltre a illustrare le specifiche più tecniche del piano (aliquote previste nel corso dei due anni e mezzo in cui si svilupperà, massimali, novità rispetto alla versione precedente), il webinar si è dato come obiettivo quello di spiegare come i diversi macchinari realizzati dai comparti che compongono l’associazione (gru mobili, sollevamento, intralogistica, piattaforme di lavoro mobili elevabili, carrelli, scaffalature) possano soddisfare i requisiti per l’erogazione di questi incentivi.

Il principio ribadito da tutti i relatori è però che – proprio perché il piano ha lo scopo di accompagnare la transizione tecnologica – non esiste una macchina “4.0 in sé”, ovvero con caratteristiche intrinseche che consentano di ottenere automaticamente gli incentivi. Può essere solo il contesto in cui sono inserite, ovvero le modalità con cui sono utilizzate nel ‘sistema fabbrica’ a renderle tali. Per questo stesso motivo, non esistono certificazioni di conformità ai requisiti di Industria 4.0 (e del nuovo Piano Transizione 4.0) che possano essere rilasciati a priori dalle case produttrici. In questo senso, per essere ammessi al supporto le macchine/impianti devono piuttosto rispondere a due criteri: quello dell’interconnessione (ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni o part program) e quello dell’integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura o con altre macchine del ciclo produttivo. Altra condizione è che il bene in questione non debba essere solo ‘potenzialmente interconnesso o integrato’ ma lo sia in modo continuo “anche nei periodi di imposta successivi a quelli della sua interconnessione”.

Definito in sintesi il perimetro della misura (i cui dettagli possono essere verificati sul sito del Ministero dello Sviluppo Economico o su quello di Anima), è toccato poi ai rappresentanti dei diversi comparti di Aisem fornire esempi concreti e spunti rispetto alle possibilità di sfruttare l’incentivo nei diversi ambiti di attività.

Il comparto di macchine che si sposa meglio con la filosofia del piano è quello dei sistemi di intralogistica, come evidenziato da Roberta Togni di Automha. I sistemi in questione possono essere considerati un compendio di soluzioni di automazione, controllo e Information Technology, ognuna progettata e costruita su specifiche esigenze, spesso con l’obiettivo di combinare ogni attrezzatura per la movimentazione dei materiali fino alla completa integrazione. Esempi sono i sistemi di trasporto bagagli aeroportuali, i sistemi di stoccaggio automatizzato, le linee di spedizione automatizzate e i sistemi di picking-packing-shipping.

Questo insieme di strumenti si interfaccia con quello delle scaffalature, che possono essere considerate “il componente passivo dei magazzini automatizzati”, come spiegato da Maurizio Santon (Modulblok Spa).

Un esempio di elemento ‘supportabile’ dal piano è quello di una scaffalatura dotata di shuttle che siano in grado di interagire in modo automatizzato con un sistema di riconoscimento e tracciamento delle unità di carico, compresa la loro posizione di stoccaggio. Il sistema dovrebbe inoltre essere interfacciato con il software di gestione aziendale.

Stefano Santi (Omis Service Srl), per la sezione Apparecchi di Sollevamento ha portato come esempi quelli delle gru a ponte, che anche in questo caso per essere ammesse al supporto devono essere “macchine intelligenti, che dialogano con il sistema fabbrica”. Tra i casi citati a mo’ di esempio, quelli di una serie di centri di lavoro automatici alimentata con pezzi prelevati da un magazzino automatizzato. Il sistema di gestione che pianifica la produzione lancia al magazzino la richiesta dei pezzi da lavorare, e a quel punto una gru interconnessa riconosce il pezzo prelevato da magazzino mediante tag Rfid o altro sistema equivalente. Non è invece possibile, ha chiarito lo stesso Santi, l’accesso al finanziamento per un sistema di sollevamento solo perché dotato unicamente di telediagnosi o telemanutenzione.

Il segmento delle gru mobili è stato affrontato da Federico Lovera (Manitowoc Crane Group Italy Srl). Il sistema di incentivi 4.0 in questo caso può essere richiesto da società di noleggio che posseggono intere flotte o da operatori (porti, terminal, fabbriche, etc.) che hanno parchi di proprietà più limitati. Un caso del primo tipo è quello di macchine interconnesse ad un sistema di gestione della flotta che ne definisce le modalità di utilizzo, ad esempio limitandolo in determinate aree e al di fuori dei periodi concordati nel contratto di noleggio. Relativamente al secondo ambito, un esempio può essere quello di un mezzo utilizzato per la movimentazione a fine produzione dei prodotti, che fornisce informazioni su condizioni di utilizzo, su componenti soggetti a usura e guasti può limitare l’utilizzo solo a soggetti autorizzati e in determinate aree. Anche il retrofit, ha evidenziato inoltre Lovera, può portare all’accesso ai benefici di Industria 4.0.

Luisa Parisotto (Terex Italia Srl) ha parlato delle Ple, ovvero le Piattaforme di lavoro mobili elevabili, il cui acquisto pure può essere incentivato da piano. Due gli esempi di macchine interconnesse e integrate riportati nel paper: il primo è quello di una Ple di proprietà di una società di noleggio che viene interconnessa a un sistema di gestione della flotta, quindi dotata di un sistema che ne limita l’utilizzo in determinate aree e al di fuori dei periodi concordati nel contratto di noleggio. La macchina fornisce anche dati relativi allo stato presente (se in funzione, in che area), alle condizioni di utilizzo, al monitoraggio di dati sui principali componenti soggetti a usura e guasti. Il secondo riguarda il caso di una società che effettua lavori in quota e acquista una piattaforma che può essere interconnessa a un sistema di gestione della flotta. Anche in questo caso la macchina è dotata di un sistema che ne limita e fornisce riscontri sull’utilizzo e così via e perché soddisfi i requisiti 4.0 l’azienda dovrà dimostrarne l’effettivo utilizzo delle funzioni di interconnessione e integrazione automatizzata.

Rodolfo Occari (Toyota Material Handling Manufacturing Italy Spa) si è occupato dell’ambito dei carrelli elevatori. Un paio di macchina 4.0 riportato anche nel paper è quello di un carrello trilaterale per corsie strette dotato di collegamento al Wms (Warehouse Management System) e rilevamento diretto della posizione di destinazione in corsia stretta, posizionamento verticale e orizzontale automatico, che a fine missione comunichi (direttamente, non tramite l’operatore) al Wms il completamento. Un altro esempio è quello di un sistema anticollisioni che viene installato su una preesistente flotta di carrelli. In questo caso è lo stesso sistema (e non la flotta di carrelli) a poter godere dell’agevolazione fiscale in quanto classificabile come appartenente alla categoria interfacce uomo-macchina intelligenti che supportano l’operatore in termini di sicurezza ed efficienza delle operazioni di lavorazione, manutenzione, logistica.

ISCRIVITI ALLA NEWSLETTER GRATUITA DI SUPPLY CHAIN ITALY